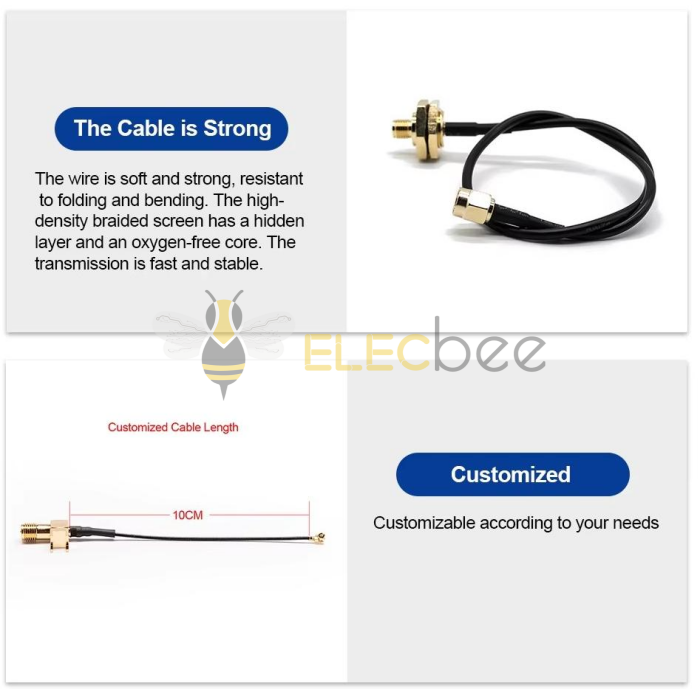

SMA直母头与 RG58 线材焊接教程

SMA 直母头与 RG58 是射频工程中非常经典的搭配,广泛应用于天线系统、测试设备、通信传输以及工业物联网设备中。其焊接质量直接影响整条线束的信号稳定性、连接可靠性与射频性能。

以下内容经过工程化提炼,将整个焊接流程压缩为 6 大关键步骤,结构清晰、便于工程人员操作与培训。

① 基础准备:工具、材料与环境要求 🔧

开始制作前,请准备:

SMA 直母头(焊接型 / 压接型)

RG58 同轴线

剥线钳、恒温电烙铁、焊锡丝

松香 / 中性焊锡膏

压接钳(若为压接型结构)

热缩管(增强结构强度)

工程小提示:

优选 350–380°C 恒温电烙铁,能避免烧焦绝缘层,同时保证焊锡充分润湿。

② RG58 线材剥皮尺寸与预处理 ✂️

标准剥线尺寸参考:

外皮:6–7 mm

屏蔽层:外翻 3–4 mm

绝缘介质:2–3 mm

并完成:

中心导体预锡

SMA PIN 轻预锡

为什么要预锡?

让焊锡提前覆盖接触面,可减少虚焊,提高抗震性,并让后续焊接更顺畅。

③ 焊接中心导体:决定射频性能的关键 🔥

将预锡后的 RG58 内芯插入 SMA 直母头 PIN:

焊接要点:

加热 PIN,而不是直接加热线芯

焊锡自然流入 PIN 内,无外溢

PIN 不偏心、不晃动

一个高质量焊点通常呈银亮状,无颗粒、无多余焊锡团。

④ 屏蔽层接地处理:焊接型与压接型差异 🛡

根据 SMA 尾部结构不同:

焊接型 SMA

将屏蔽层翻起

贴合 SMA 外壳焊点区

点焊固定,使屏蔽完整导通

压接型 SMA

套上压接套筒

使用专用六角压接钳压紧

获得360°一致接地效果

良好屏蔽处理可显著降低信号泄露与干扰。

⑤ 后端装配与结构加固 🧩

整体装配步骤:

将 SMA 尾部壳体旋紧或压紧

确保线材出口无应力集中

屏蔽层未被扭断或挤压

最后加一段热缩管 → 加固抗拉、抗弯折性能

对于 outdoor 使用场景,建议采用双层热缩加强方案。

⑥ 检测流程:决定是否“合格出厂”的最终环节 🧪

焊接完成后需进行 4 个检测:

导通测试:

SMA PIN ↔ RG58 内芯必须导通。短路测试:

SMA PIN ↔ 外壳必须不导通。拉力测试:

轻拉线材尾部,不得松动或偏移。外观检查:

焊点光亮、无毛刺,外壳紧固。

(如为高频应用,可增加 VSWR 测试与屏蔽电阻检测。)

🏭 关于加工代工:德索精密工业的优势

若你需要批量定制 RG58+SMA 的线束,像 德索精密工业 这样的专业射频线束厂家在行业内具备以下特点:

高频连接器加工经验丰富(SMA/BNC/TNC/Fakra 等)

自动化压接设备,成品一致性高

支持网络分析仪测试 VSWR、return loss

工艺规范成熟,可按图纸定制线束结构

大批量交付稳定、良率高

对于要求稳定射频性能的场景(天线、通信模块、测试仪器),高品质代工更具优势。

📌 结语

SMA 直母头与 RG58 的焊接虽不算复杂,但要确保射频性能稳定、机械结构牢固,必须严格执行以上 6 个步骤。只要掌握剥线、预锡、焊接、屏蔽接地与检测这五大核心点,就能做到工程级品质。